選料→開坯料→圓弧板坯(pī)料切割→圓弧板坯料加固→圓弧(hú)板坯料排板、編號(hào)→圓弧板坯料分件→檢驗→編程→程序模擬→定位模製作→找零(líng)點(diǎn)→坯料裝料→機床調試→零點設置→試加工→檢驗→批量造(zào)型(xíng)→卸料→檢驗

雕刻機加工彎位線條具體加(jiā)工工藝:

1、選料

按生產加(jiā)工單上的選料要求選擇荒料。注意材(cái)料的顏(yán)色、紋理要求,盡量避開(kāi)材料裂紋,特別是白色石材裂(liè)紋必須避(bì)開。

2、開圓弧板坯料

圓弧板造型所(suǒ)用的坯料應符合以下技術要求:高度(dù)方(fāng)向要求加加工餘量30~40㎜,弦長方向的加工餘量也為30~40㎜,高度方向的兩個端麵必須修切平整,便於嚴格準確地對標(biāo)準模板。

3、圓弧板坯料切割

按圓弧板的加工工藝(yì)用電腦金剛石(shí)串(chuàn)珠繩鋸或水刀機切割圓弧板,並(bìng)按切割順序編號。立彎位線條在厚度方(fāng)向加5mm的加工餘量;平彎(wān)線條在高度(dù)方向依據合料的數量(liàng)加餘量。雕刻機具有切割功能(néng)。如果待加工的彎位線(xiàn)條厚度小於40mm,可以由雕刻機在(zài)加工彎位線(xiàn)條時直接切割(gē)下來。

4、圓弧(hú)板坯料加固(gù)

對存(cún)在裂紋的圓弧板坯料用纖維網(wǎng)和膠、鋼筋(jīn)對圓弧板加固。

5、圓(yuán)弧板坯料排板、編號

為..加工出來的(de)彎位線(xiàn)條相鄰的線條顏色、紋理的基本一致,切割出來的圓弧板坯料按旋轉樓梯排版圖(tú)排板,編號(hào),並將編號寫在坯料上。

6、圓弧坯料(liào)分件

按旋轉樓梯生產加工單上(shàng)的(de)平麵圖(tú)或立麵對對彎位線條(tiáo)圓弧板坯(pī)料分件,並對分件下來的料編號。

7、檢驗

檢驗分好的彎位線條坯料弦長、厚度、高度及表麵的質量。

8、編程

按彎位線條大樣圖(tú)用精雕編程軟件繪圖,並將圖形轉化成程序。

9、程序模擬

利用軟件中的程序模擬檢驗程序正確性。

10、定位模製(zhì)作

在加工中心上製作(zuò)裝夾坯料的定位靠模。

11、找零點

斷點後,重(chóng)新啟動機器,務必進行回零工(gōng)作,否則(zé),機器不能(néng)運行。

12、坯料(liào)裝料

將彎位線條坯料裝夾到加工中(zhōng)心上,並固定。裝料時(shí)要對照生產加工單的拚接關係圖放置待(dài)造型的坯料,注意放置麵的方向。放置錯了,造型出來的彎位線條紋理方向就反了。

13、換刀(dāo)

手動換刀,鬆開(kāi)鑽夾頭,取下刀具,換上(shàng)需要的(de)刀具,然後(hòu)擰緊鑽夾頭(tóu)鎖(suǒ)緊刀(dāo)具(jù)。

14、機床調試

① 檢驗水電氣是否正常;

② 啟動雕刻機空運幾分鍾檢測機床是否有故障;

③ 給(gěi)雕刻機加油,潤滑雕刻機各運行機構;

④放去空氣壓縮機裏的水氣(qì);

15、零點設置

設置(zhì)待加工的工件原點。

16、對刀

對刀點一(yī)般為加工零點。對Z點(diǎn)時,通常抬高1mm,留1mm的加工餘量。

17、試加工

在批量加工彎位線條前先試加工1件,加(jiā)工合格後再批量加工。

18、檢驗

對試加(jiā)工好的彎位線條用標準模板檢驗。

19、批量造(zào)型

試加工好的彎位線條(tiáo)檢驗合格(gé)後,可以批量造型(xíng)。每加工好1件用標準模板檢(jiǎn)驗加工好的彎位線條。

20、卸料

將加(jiā)工好的彎位線條從雕刻機上取下來放置在L型(xíng)架上或托盤上。

21、檢驗

對加工好的彎位(wèi)線條用標準模板檢驗兩端的形狀,檢驗偏差在±1mm內;檢驗彎位線條的尺寸,檢驗偏差在1mm內;用各造型台階段的圓(yuán)弧(hú)模板檢驗圓弧度;目測圓弧造型的圓滑度;用(yòng)遊(yóu)標卡檢測造型的深度是否達到加工要求。

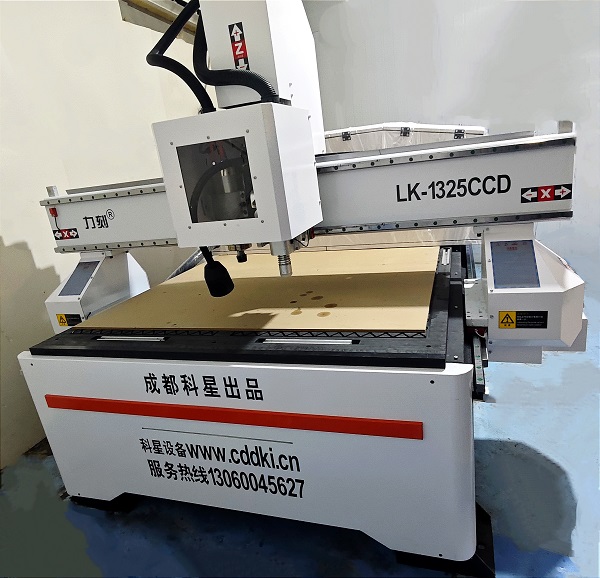

成都市科星廣告(gào)設備是(shì)一家從事與成都石材雕刻機、木工(gōng)雕刻機、廣告(gào)雕(diāo)刻機、激光雕刻機等係列產品的生產銷(xiāo)售與技術(shù)支持為一體的(de)廠家。如有需(xū)要,歡迎來電(diàn)谘詢!

當前位置:

當前位置: